Контроль параболоидальной поверхности штампованных отражателей

Реальные детали, получаемые в производстве, в результате того или иного технологического процесса отличаются от своих геометрических прототипов. Исследование этих отклонений позволило их разделить на следующие разновидности (ГОСТ 2789-73): отклонение формы и расположения; шероховатость.

В общем прожекторостроении контролю подвергаются стеклянные длиннофокусные отражатели с готовым зеркальным слоем и сам контроль производится измерением аберраций отражателя при помощи широко известных приборов — аберрографов, так как их технология не нуждается в установлении взаимосвязи между аберрационными характеристиками отражателей и геометрией поверхности отражателя.

Иначе обстоит дело со штампованными отражателями. Точность готового отражателя зависит, в первую Очередь, от точности изготовления штампов. В процессе обработки параболического пуансона проверка его формы может осуществляться только шаблоном. Точность изготовления шаблона повышается, если его профиль является результатом механической обработки без применения копиров или изготовляется на станке с числовым программным управлением (ЧПУ).

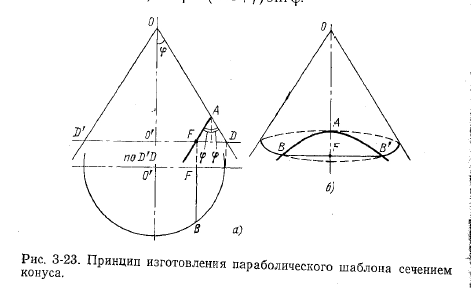

Как известно, парабола является одним из конических сечений. На рис. 3-23 конус с углом ср при вершине О сечется плоскостью, параллельной образующей и проходящей через точку А. Пусть AF=f — фокусное расстояние получаемой параболы. Тогда отрезок FB прямой, проходящей через точку F, перпендикулярной оси параболы, является фокальным радиусом, равным двум фокусным расстояниям, т. е. FB—2f.

На рис. 3-23,а показано сечение конуса плоскостью DD', перпендикулярной оси, а на рис. 3-23,6 приведен его аксонометрический вид. Отрезок FB является половиной хорды сегмента ВВ. По известной формуле хорды получаем:

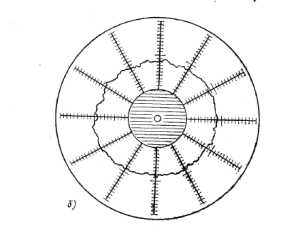

Такое простое соотношение позволяет изготовить шаблон, разрезая конус по сечению AF и зажимая в разрезе плоскую заготовку. Полученный шлифовкой заготовки по поверхности конуса шаблон не требует слесарной доводки, так как его кромка получает точную форму параболы уже при шлифовке конуса. Необходимый для контроля пуансона контр шаблон изготовляется таким же способом, но конус в этом случае представляет собой внутреннюю полость оправки.

Контроль с помощью шаблона требует высокой квалификации, поэтому его применение должно быть строго ограниченным. Кроме того, его недостатком является отсутствие количественной оценки.

Важность получения оперативных данных о точности штампованной заготовки, в особенности в период наладки штампов, привела к созданию усовершенствованных шаблонов. Простейшим усовершенствованием, позволяющим точнее устанавливать шаблон в меридиональной плоскости, является снабжение шаблона у вершины параболы выступом, попадающим в слепое отверстие. Важным результатом, к которому должна стремиться операция штамповки, является возможно более полное прилегание отштампованной детали к правильно выполненному параболоидальному пуансону. Для оценки правильности наладки штампов производят проверку прилегания к пуансону по краске, применяемой при шабровке. По следам краски, оставшимся на внутренней поверхности штамповки после ее прокручивания на модуле, имеющем форму пуансона, можно четко видеть неприлегающие места, которые остаются без краски.

Большим достижением явилось создание измерительных устройств, позволяющих определять с высокой степенью точности координаты любых точек в пространстве. Вычислительные устройства позволяют сопоставлять полученные данные с координатами заранее заложенных профилей или кривых.

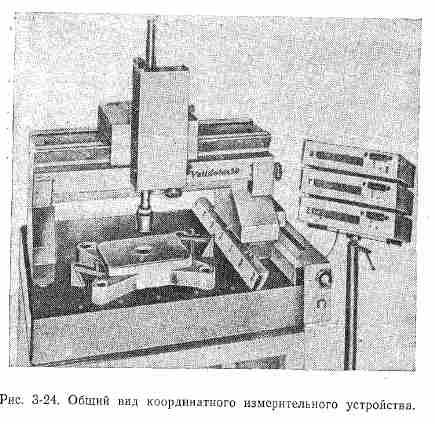

Универсальные измерительные устройства для поверхностей сложного профиля построены по принципу перемещения щупа на соответствующих направляющих по трем координатным осям прямоугольной системы координат. Положение щупа относительно каждой координатной оси измеряется с помощью, датчиков перемещения, встроенных в соответствующие направляющие отсчетные устройства. Набор измеренных координат при их обработке дает представление о соответствии измеренной поверхности заданной форме. В подобных измерительных устройствах для обработки результатов измерений применяются ЭВМ.

Для измерения штампованных параболоидов в НИИ автоприборов применяют универсальное измерительное устройство (рис. 3-24). Вертикальное перемещение щупа производится относительно суппорта, укрепленного на подвижной каретке, перемещающейся по направляющим, ей перпендикулярным. В рассматриваемом образце машины вертикальное перемещение щупа оценивается по шкале с нониусом, так что его положение должно быть задано заранее. Поперечное и продольное перемещения суппорта отмечаются на цифровых электронных табло, срабатывающих от датчиков, которые встроены в соответствующие каретки, приводимые в движение от зубчатых реек, прикрепленных к направляющим. Один из выходов датчиков соединен с настольной электронной вычислительной машиной, которая обрабатывает выдаваемые датчиками данные по заданной программе. Так, например, при перемещении щупа по поверхности вертикального цилиндра ЭВМ может выдать координаты его оси; по координатам каких-либо трех точек могут быть получены координаты центра тяжести образуемого ими треугольника и т. п. Измерение профиля параболоида производится при его вертикальном положении, точность установки которого может быть проверена самой машиной. Для установки положений щупа по высоте им можно обойти круговое сечение на заданном расстоянии от вершины параболоида, измеряя координаты нескольких точек, расположенных на заранее намеченных образующих. В ЭВМ прибора закладывается программа, в результате выполнения которой определяются непосредственно значения расстояний этих точек от оси параболоида, которые и сравниваются с теоретическими значениями радиуса соответствующей окружности.

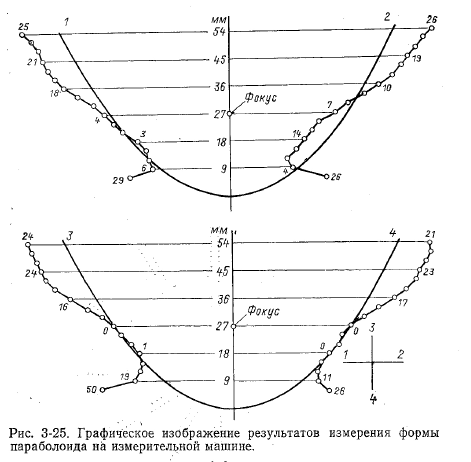

Результаты подобных измерений позволяют построить графическую картину отклонений формы штампованного параболоида от теоретической.

Пример подобного построения приведен на рис. 3-25 для отражателя с фокусным расстоянием 27 мм. Измерения производились в двух взаимно перпендикулярных меридиональных сечениях 1—2 и 3—4 на расстояниях от вершины параболоид 9, 18, 21 и т. д., указанных на рисунке. Цифры у точек реального профиля означают их отклонения от теоретического параболоида, выраженные в сотых долях миллиметра.

Рассмотрение результатов таких измерений для нескольких партий заготовок позволяет технологам судить о дефектах применяемого инструмента и принимать меры к их устранению.

Описанное выше устройство может применяться для измерения любых несимметричных изделий, но эти операции трудоемки. Поэтому широко применяются специализированные приборы для контроля формы кругло симметричных изделий, сокращающие время измерения до нескольких минут.

На рис. 3-26,а изображен подобный прибор «пневмо-центрик» фирмы «Федераль» (США). Измеряемая деталь-отражатель закрепляется на планшайбе прибора выходным отверстием кверху и центрируется. К внутренней поверхности отражателя подводится щуп измерительной головки, установленной на заданной высоте над поверхностью планшайбы.

Для измерения прибор подключается к сети и планшайба приводится во вращение электродвигателем, совершая один оборот за 15 или 30 с. Синхронно с ней вращается расположенный рядом регистрирующий диск. Радиальные перемещения щупа по поверхности детали- отражателя передаются через усилитель перу, которое вычерчивает на бумажной карточке (рис. 3-26,6), закрепленной на регистрирующем диске, реальный профиль кругового сечения с увеличением в 100 или 1000 раз.

Результаты измерений описанными приборами позволяют воспользоваться системой допусков, связанных с координатами параболоида, т. е. такими, какие даны на рис. 3-19. Однако из рис. 3-25 и 3-26,6 видно, что заданные допуски и реально полученные отклонения далеко не совпадают. Это свидетельствует о недостатках технологического процесса. Поскольку рассматриваемые допуски относятся к готовому отражателю, то для полного решения вопроса о них необходимо рассмотреть последующие операции, которым подвергается штампованная заготовка.

Все это относится к контролю первой разновидности отклонений — отклонению формы и расположения.

Lorem Ipsum has been the industry's standard dummy text ever since the 1500s...

Lorem Ipsum has been the industry's standard dummy text ever since the 1500s...