Штамповка металлических отражателей

Металлические отражатели изготавливаются штамповкой из стального листа или ленты с последующим нанесением алюминиевого отражающего покрытия.

При выборе размеров и конструировании отражателя следует учитывать необходимость создания посадочного места для лампы, а также фланца с отбортовкой у выходного отверстия, необходимого как для придания отражателю достаточной жесткости, так и для его соединения с рассеивателем.

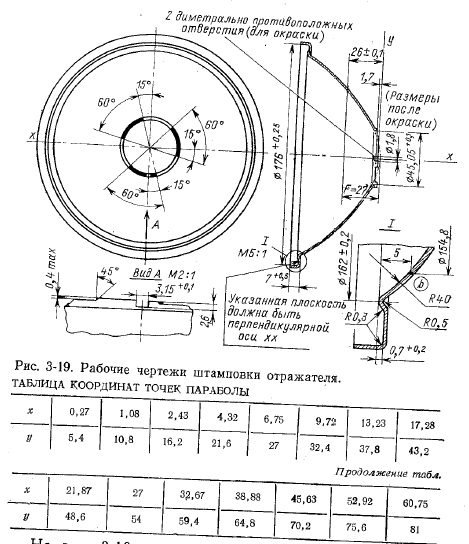

На рис. 3-19 приведены рабочие чертежи круглого штампованного отражателя без указания на последующую обработку. На чертежах приведены размеры в том виде, как их принято расставлять в настоящее время. Допуск на точность параболической поверхности задается допустимыми отклонениями координат его точек от расчетных значений, заданных таблицей.

Для; разработки допусков на отклонение формы и размеров штампованного отражателя от его геометрического прототипа, необходимо проанализировать процесс штамповки, шлифования, лакирования и алюминирования с целью выявления свойственных им отклонений.

Известно [3-10 и 3-11], что получение деталей методом глубокой вытяжки относится к числу самых сложных операций листовой штамповки. Придание плоскому металлическому листу новой формы сопровождается появлением в процессе штамповки напряжений за пределом упругости и образованием пластической или остаточной деформации.

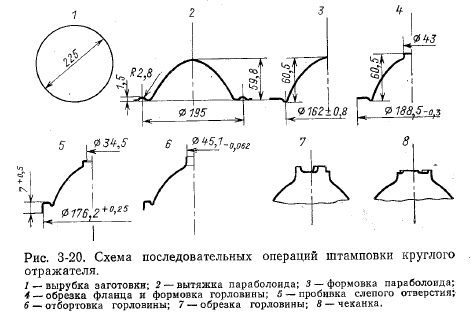

В результате совершенствования процесса листовой штамповки параболоида в настоящее время применяется последовательность операций, показанная на рис. 3-20.

Как видно из рисунка, получение основной параболической поверхности происходит в 2—3 операции: 2, 3 и 8.

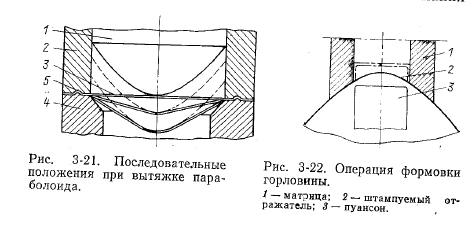

При вытяжке параболоида за один ход создается полная глубина параболоида. На рис. 3-21 представлены несколько последовательных стадий этого процесса. Из рассмотрения рисунка нетрудно убедиться, что после соприкосновения пуансона 1 с заготовкой 3, зажатой между прижимом 2 и матрицей 4 с помощью порожка 5, происходит изгиб заготовки. Вершина параболоида образуется в основном за счет изгиба, а вытяжка заготовки, т. е. пластическая деформация листа, наступает лишь после того, как пуансон прошел около половины всего хода. Если учесть, что для обеспечения стекания листа край матрицы должен иметь закругление, то очевидно, что в результате такой вытяжки хорошее прилегание листа к пуансону может иметь место лишь в средней части образующей параболоида. Область, прилегающая к выходному отверстию, вообще не параболоидальна на высоте, по крайней мере равной радиусу закругления кромки матрицы. Эта область отличается и тем, что здесь отношение диаметра детали к диаметру заготовки, из которой она образовалась, имеет минимальное значение, в результате чего она получает максимальный гофр, несмотря на то, что его не всегда видно глазом.

Контроль точности получаемого параболоида производится с помощью плоского шаблона, имеющего форму параболы с заданным для параболоида фокусным расстоянием.

Из рассмотренного выше процесса штамповки очевидно, что точность получаемого параболоида отражателя в целом зависит от правильности изготовленных штампов, от правильной их установки на прессе, а также от качества материала.

Исправление формы параболоида в области вершины должно проводиться при формовке горловины (рис. 3-20), одновременно с которой производится формовка области слепого отверстия. На рис. 3-22 приведено выполняемое на этой операции изменение формы до и после ее исправления, а также показана конфигурация рабочей части штампа. Как видно из рисунка, исправление формы направлено на создание напряжений, обеспечивающих получение пластических деформаций.

Доводка зоны вблизи выходного отверстия выполняется при чеканке.

Lorem Ipsum has been the industry's standard dummy text ever since the 1500s...

Lorem Ipsum has been the industry's standard dummy text ever since the 1500s...