Конструкция рамы автомобиля

Выше было сказано, что кузов автомобиля не допускает перекручивания простой рамы, но дефекты конструкции проявляются очень скоро, поскольку кузов не рассчитан на длительное противостояние этим нагрузкам. Приблизительно в 1934 году появление кузова, изготовленного целиком из стали, позволило отказаться от отдельной рамы, и кузов был теперь в состоянии противостоять различным нагрузкам на раму, если он был соответствующим образом разработан.

Эта безрамная или цельная компоновка обеспечила прочную легкую конструкцию, которая была особенно пригодна для массово изготавливаемых автомобилей, и с 1945 года большинство легковых автомобилей имели такую конструкцию.

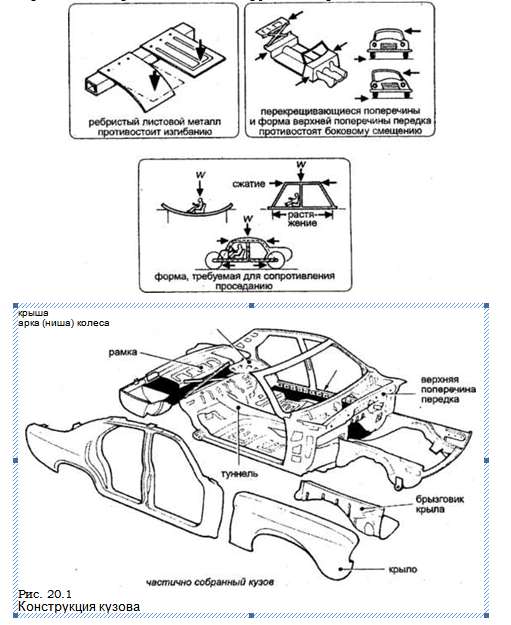

На рис. 20.1 изображены некоторые из сил, действующие на кузов автомобиля, и способы, которыми соединяются различные детали кузова для получения единой структуры достаточной прочности, чтобы противостоять этим силам.

На рисунке видно, что вес пассажиров приводит к «эффекту проседания», которому сопротивляются панели пола и крыши автомобиля. Поскольку обе эти детали являются довольно крупными, тонкий листовой металл может применяться для формования коробчатой структуры, которая является прочной и одновременно легкой.

Торсионная прочность кузова обеспечивается благодаря упрочнению верхней поперечины передка, использованию поперечных распорок или установке ребристых металлических панелей позади задних сидений.

Толщина используемого материала зависит от нагрузок на данную панель: структурные детали, такие, как пороги, лонжероны и стойки часто имеют толщину порядка 1,1 мм, тогда как панели, например крыша, имеют толщину 0,9 мм. Места соединений деталей требуют усиления более толстыми материалами, а в некоторых случаях используется отдельная нижняя рама для монтажа двигателя и деталей навесного оборудования. Эта рама иногда присоединяется к кузову при помощи резиновых изолирующих креплений.

Для штамповки панелей применяется углеродистая сталь с очень низким (0,1 процента) содержанием углерода, вследствие того, что она имеет очень высокую пластичность. Низкая прочность (278 мН/м2) этого материала означает, что структурные детали должны упрочняться путем формования тонкого стального листа в виде сложных секций, которые затем привариваются на место точечной сваркой. Некоторое представление о количестве отдельных штампованных деталей можно получить, если сказать о том, что в современном автомобиле имеются около 4000 мест точечной сварки.

Необходима модифицированная конструкция, если крыша не может полностью использоваться в качестве сжимаемой детали. Это бывает у моделей с откидной крышей типа купе, или в тех случаях, когда используется тент или очень тонкие дверные стойки. В таких случаях требуемая прочность обеспечивается благодаря использованию прочной нижней рамы. Кроме того, придается дополнительная прочность деталям каркаса кузова, которые подвергаются торсионным нагрузкам.

- ГРУЗОВОЙ ПРИЦЕП ММЗ-81021

- Цвет провода автомобиля

- Электрическая масса автомобиля

- Проверка и регулировка зазоров в клапанном механизме двигателя

- Проверка герметичности системы питания двигателя

- Продольный наклоны шкворня

- Измерение компрессии в цилиндрах

- Диоды в генераторе автомобиля

- Современные нормы светораспределения головных фар

- Методы проверки электронных систем зажигания

- Установка опережения впрыска на дизеле

- Рулевое управление аккермана

- СКЛАДНЫЕ ПРИЦЕПЫ-ПАЛАТКИ

- Составные части прицепа-палатки

- Диагностика освещения и световой сигнализации

Lorem Ipsum has been the industry's standard dummy text ever since the 1500s...

Lorem Ipsum has been the industry's standard dummy text ever since the 1500s...